Nasze unikalne podejście do stosowania innowacyjnych rozwiązań zaowocowało wdrożeniem tensometrycznego pomiaru wypełnienia silosów cementu, który zakłada montaż zestawu czujników tensometrycznych, naklejanych bezpośrednio na konstrukcję nośną silosa. Zestaw to dwa czujniki tensometryczne zamontowane w płaszczyznach prostopadłych (kompensacja błędu rozszerzania temperaturowego nogi silosa), a zamknięcie w obudowie minimalizuje wpływ warunków atmosferycznych na pomiar (wilgotność, temperatura, deszcz, śnieg, oblodzenie etc.). Przy każdym silosie zamontowany jest wzmacniacz wagowy z wyświetlaczem pokazującym aktualny stan wypełnienia w kg.

System jest dokładniejszy od czujników radarowych lub ultradźwiękowych montowanych w silosach i przede wszystkim nie ulega zużyciu lub zabrudzeniu (obklejaniu), co istotnie zwiększa jego żywotność.

Podczas produkcji betonu jednym z bardzo istotnych parametrów, oprócz dokładności dozowania składników oraz kontroli wilgotności poszczególnych komponentów jest kontrola i utrzymanie optymalnej konsystencji wytwarzanej mieszanki.

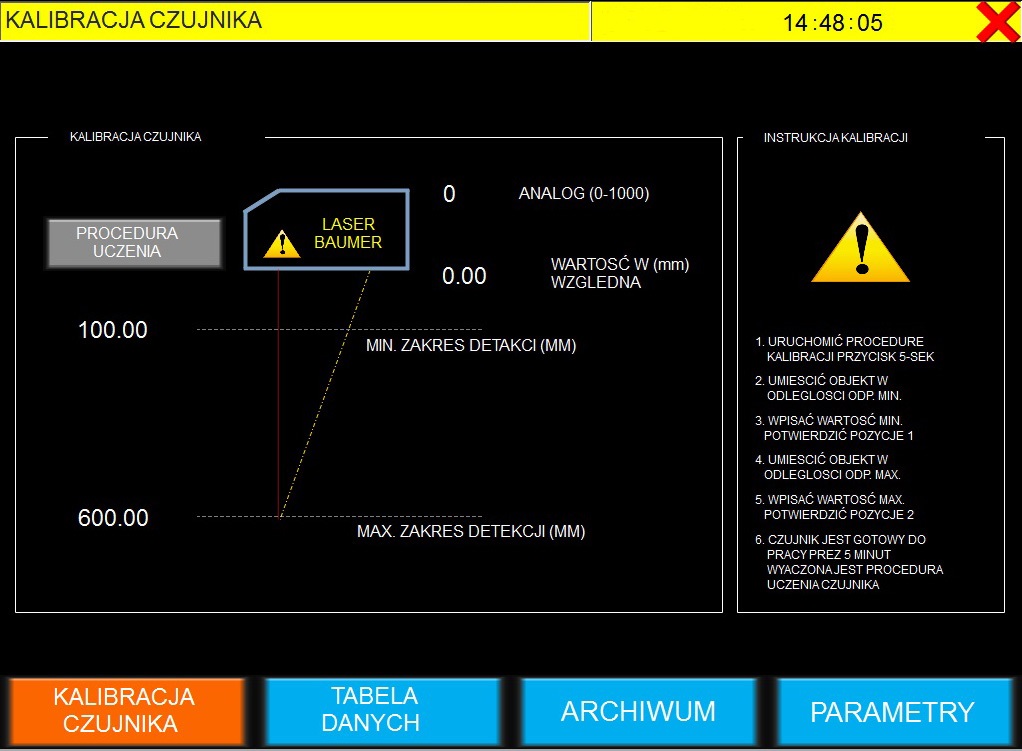

Dla dokładnej kontroli tego parametru proponujemy Państwu, unikalny w skali świata, laserowy czujnik do pomiaru konsystencji zarobu betonowego w mieszalniku.

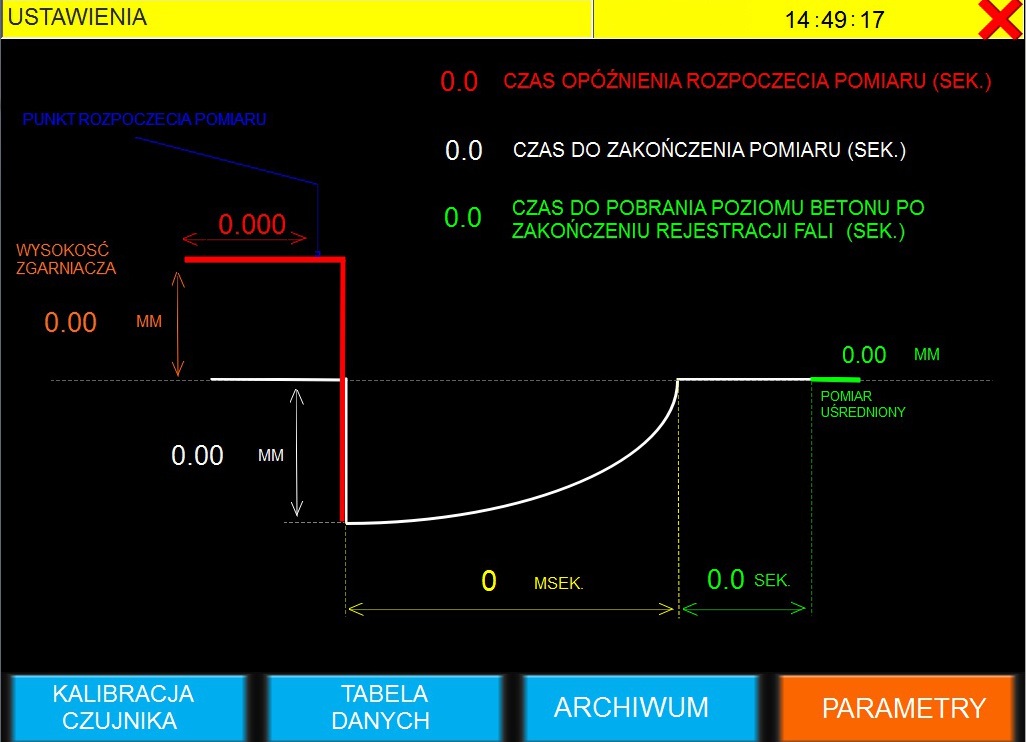

Urządzenie jest wyskalowane tak, aby na podstawie parametrów głębokości i rozchodzenia się fali (zamykania fali) wskazywać aktualną konsystencję zarobu.

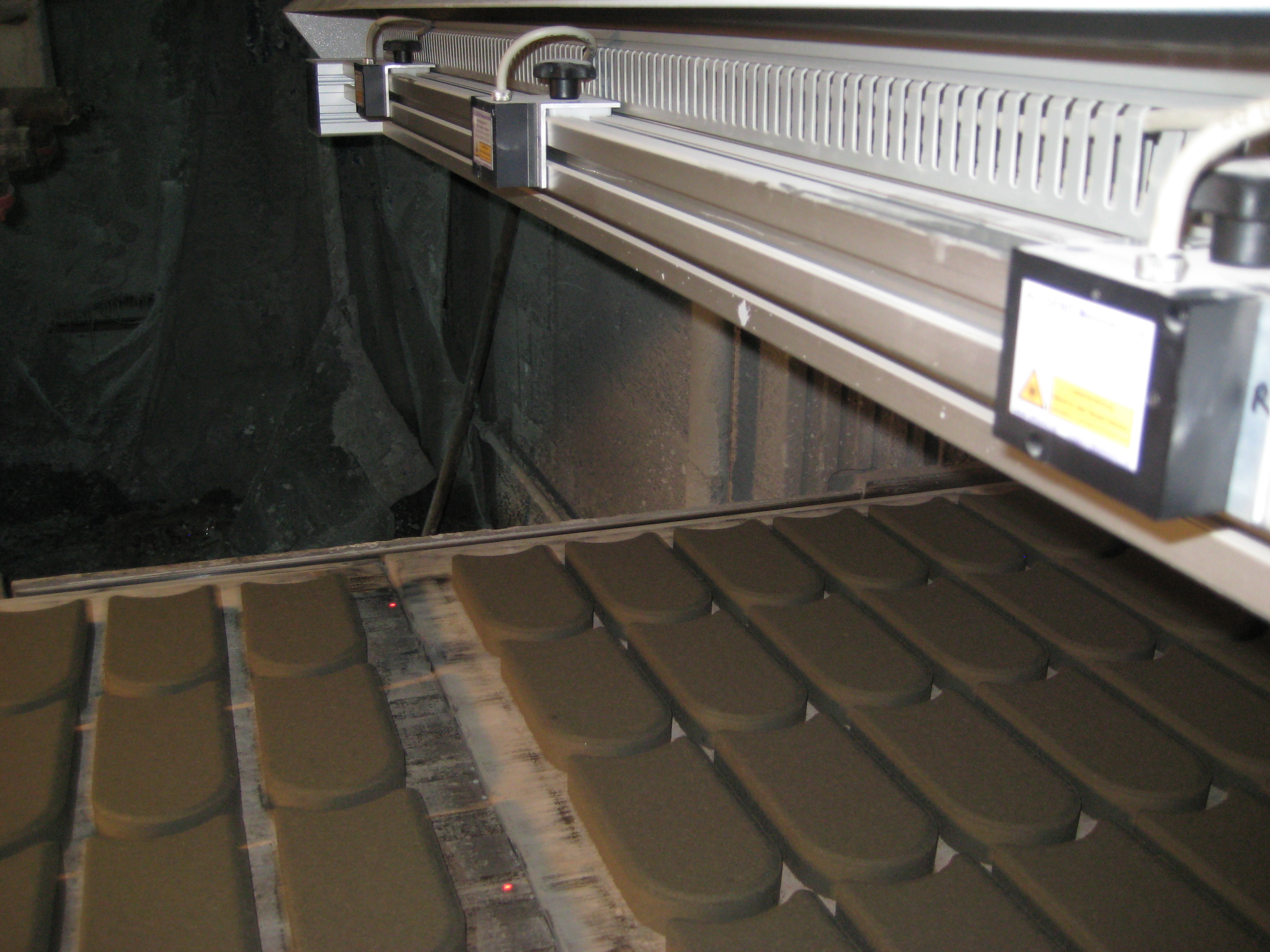

Jest to pionierskie podejście do zagadnienia, które opiera się na generowaniu fali za pomocą klina rozgarniającego umieszczonego na jednym z lemieszy mieszalnika.

W zależności od konsystencji zarobu fala ma różne głębokości i prędkości zamykania się, co pozwala na wyskalowanie pomiaru i wskazanie aktualnej konsystencji zarobu.

W produkcji wibroprasowanych, drobnowymiarowych elementów betonowych jednymi z podstawowych kryteriów oceny jakości produktów jest ich wysokość oraz masa,

które decydują o gęstości objętościowej wyrobu, a ta z kolei o porowatości i wytrzymałości stwardniałego betonu. Dotychczasowe metody kontroli tych dwóch parametrów

(wysokości i masy wyrobów) polegały na ręcznym pobraniu jednego z elementów.

Prezentujemy kompaktowe rozwiązanie jakim jest Laserowy pomiar wysokości oraz wagi produktu końcowego.

Pomiar wysokości odbywa się na bieżąco, bez konieczności wstrzymywania cyklu wibroprasy i bazuje na trzech (lub więcej) czujnikach laserowych zabudowanych na ramie nad linią do transportu świeżo rozformowanych elementów (tzw. strona mokra) podłączonych do sterownika przemysłowego i komputera z graficzną wizualizacją wszystkich kanałów pomiarowych.

Układ ważący montowany jest w ciągu technologicznym. Składa się on z ramy na zamontowanej na 3 lub 4 przetworniki wagi, a dodatkowy układ pneumatycznego podnoszenia ramy pozwoli na zsynchronizowanie etapu ważenia z cyklem pracy maszyny produkcyjnej.

Opracowana przez nas technologia pozwala na szybką ocenę sumarycznej masy elementów znajdujących się na blacie produkcyjnym.

Powstanie w ten sposób system kontroli jakości produkcji online dla całej palety.